Самодельный электросварочный полуавтомат, безупречность работы которого гарантируется электроникой и защитной средой углекислого газа, в любом хозяйстве не будет лишним. Особенно при ремонте облицовки сельхозмашин или кузова автомобиля, а также при выполнении неразъёмных соединений из тонкого (например, алюминиевого или стального) листа, когда во избежание прожога площадь прогрева металла должна быть минимальной, но не в ущерб качеству шва.

Именно такой сварочный полуавтомат рекомендую смастерить в домашней мастерской или в условиях гаража, из широкодоступных узлов, деталей и материалов, при минимуме токарных и сложных слесарных операций. Ну а если возникнут трудности, связанные с электро- и радиотехникой, то ведь всегда есть возможность обратиться к опытным радиолюбителям (скажем, из числа родственников, друзей, соседей или просто знакомых и отзывчивых специалистов), которые помогут правильно собрать и отладить электронную часть сварочного полуавтомата.

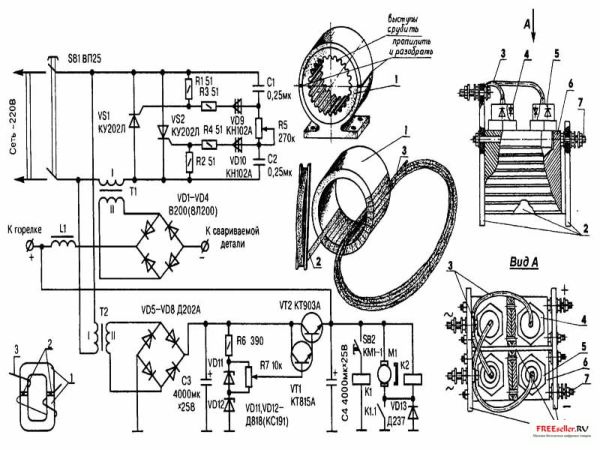

Рис.1. Принципиальная электрическая схема полуавтомата для сварки в среде углекислого газа и конструктивные особенности его самодельных силовых узлов:

а - дроссель; б - сварочный трансформатор; в - выпрямитель;

1 - магнитопроводы; 2 - текстолит (у трансформатора - изоляционная лента); 3 - провод или шина; 4 - диод ВЛ200 (2 шт.); 5 - диод В200 (2 шт.); 6 - секция из сдвоенных радиаторов (2 шт.); 7 - шпилька с гайками и шайбами (4 компл.)

Особенность используемого здесь схемного решения такова, что каждый из тиристоров работоспособен лишь при наличии соответствующего полупериода сетевого напряжения анода. Причем открываются эти управляемые полупроводниковые приборы на время, регулируемое электрическими параметрами фазосдвигающих цепочек.

Сварочный трансформатор Т1 ничем не отличается от своих прототипов. По сути, это хорошо всем знакомый преобразователь сетевого 220-вольтного напряжения переменного тока в пониженное, 56-вольтное, выполненный на статоре от сгоревшего электродвигателя. Сечение тороидального магнитопровода, образующегося после удаления перемычек пазов у заготовки, составляет в авторском варианте 40 см2.

Как показывает практика, первичная обмотка сварочного трансформатора для полуавтомата должна содержать 220 витков медного провода диаметром 1,9 мм, лучше в стеклотканевой изоляции. Ну а во вторичной достаточно иметь, соответственно, 56 витков многожильного кабеля или шины сечением (по меди!) 60 мм2.

Диоды выпрямительного моста рассчитаны на прямой ток не менее 100 А. В целях лучшего охлаждения каждый из них снабжается радиатором, площадь теплоотдачи которого составляет 200 см2.

Очень хорош, например, мост, состоящий из двух групп мощных разнополярных вентилей В200 и ВЛ200, конструктивное исполнение которых («анодный» либо, наоборот, «катодный» отвод тепла и, соответственно, зелёный или малиновый корпуса) позволяет легко объединять их в компактный выпрямительный блок с «плюсовой» и «минусовой» половинами моста. Однородные группы скрепляются шпильками М8, а между разнородными устанавливается резиновая прокладка с двумя симметричными секциями радиаторов. Обстоятельный материал о таком техническом решении был опубликован в журнале «Моделист-конструктор» № 5 за 1997 год.

Дроссель L1 служит для надежного поджигания дуги. Магнитопроводом в данном случае служит сердечник от силового трансформатора телевизора 3-го поколения («Темп-738») или аналогичный сечением 15-20 см2.

Базовый «силовик» разбирается, с него снимаются все обмотки. Между половинами заготовки-сердечника помещаются пластины из текстолита толщиной 2 мм. Получающийся с зазором магнитопровод обматывается двумя слоями киперной ленты, поверх которой размещается обмотка, состоящая из 30 витков изолированной медной жилы или проводного жгута сечением 20 мм2.

Блок питания электродвигателя М1 подающего механизма и пневмоклапана К2 собирается по схеме параметрического стабилизатора. Трансформатор Т2 понижает сетевое напряжение до 15 В, которое после выпрямления диодным мостом VD5-VD8 сглаживается конденсатором С3 и подается на VT2, служащий регулирующим элементом. С помощью резистора R7 задается выходное напряжение стабилизатора, а значит, и скорость вращения электродвигателя М1.

В качестве К1 используется реле включения дальнего света фар. Пневмоклапан К2 от системы ЭПХХ автомобиля ВАЗ-2107. В роли Т2 приемлем любой, в том числе и самодельный, понижающий трансформатор с напряжением во вторичной обмотке 15-20 В и током 10 А. Конденсаторы и резисторы - распространённые, указанных на схеме номиналов. Исключением может служить лишь R6, сопротивление которого находят по закону Ома, где напряжение U = Uc3 - 18 (В), а ток I = 0,01 (А).

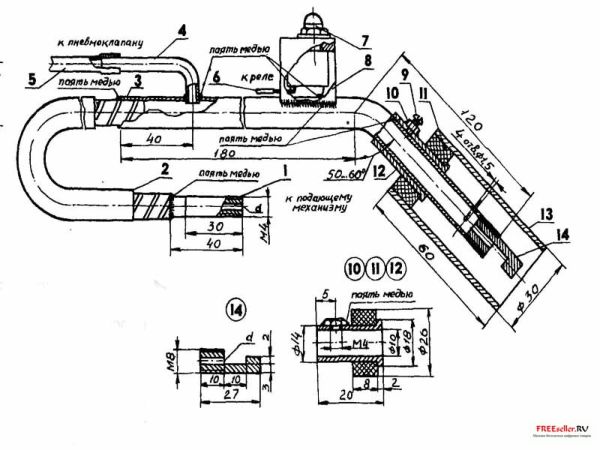

Сварочная горелка служит для подачи «электродной» проволоки, дугового напряжения и углекислого газа к месту сварки. Канал для сварочной проволоки - из оболочки 1,2-мм тросика привода спидометра. В один его конец впаивается медью трубка-направляющая с наружной резьбой М4 на конце, а другой впаивается в канал горелки.

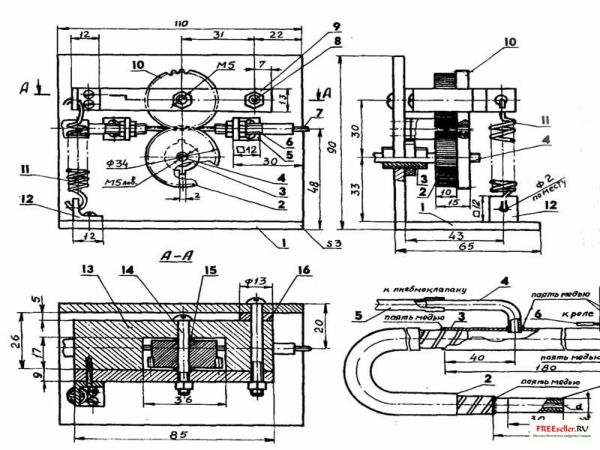

Рис.2. Механизм автоматизированной подачи сварной проволоки (двигатель с редуктором от привода стеклоочистителя автомобиля ГАЗ-69 не показан):

1 - уголковое основание (Ст3, лист s3); 2,10 - ведущий и ведомый ролики подачи проволоки (сталь 35, после изготовления - закалить); 3 - втулка-подшипник со стопорной гайкой; 4 - выходной вал редуктора привода (от стеклоочистителя автомашины ГАЗ-69, доработанный); 5 - кронштейн под направляющие проволоки (2 шт.); 6 - направляющая-втулка с контргайками (2 компл.); 7 - сварочная проволока; 8 - ось обоймы (болт М5); 9 - прижимная планка ведомого ролика; 11 - прижимная пружина; 12 - кронштейн прижимной пружины с двумя винтами М3 (2 компл.); 13 - обойма ведомого ролика; 14 - ось ведомого ролика (болт М5); 15 - шайба (2 шт.); 16 - дистанционная втулка

Кнопка SB2 устанавливается на П-образный кронштейн, который припаивается медью к каналу горелки. С использованием медного припоя подсоединяется (или даже прикручивается) не показанный на рисунке силовой кабель сечением 20 мм2, идущий от дросселя L1. Впаивается и медная трубка с надетым на неё шлангом для подачи углекислого газа.

Текстолитовый корпус горелки имеет разборную, не показанную на рисунке конструкцию. Все шланги и кабели собираются в жгуты и скрепляются по месту четырьмя-пятью облегченными бандажами.

Рис.3. Сварочная горелка (текстолитовый корпус и место припаивания силового кабеля не показаны):

1 - направляющая; 2 - канал для сварочной проволоки (оболочка тросика привода спидометра L1200); 3 - канал-основание горелки (медь); 4 - трубка-инжектор (медь); 5 - резиновый шланг подачи углекислого газа; 6 - подводка к катушке реле (гибкий монтажный провод МГШВ-2.5); 7 - кнопочный выключатель КМ 1-1; 8 - П-образный кронштейн; 9 - стопорный винт М3; 10 - латунная гайка М3; 11 - асбестовая шайба-заглушка; 12 - втулка-насадка; 13 - кожух (латунная труба 30x2, L60); 14 - медный наконечник.

Для подающего механизма использован двигатель с редуктором от привода стеклоочистителя ГАЗ-69. Выходной вал редуктора укорочен до 25 мм и на конце нарезана резьба М5 лев., необходимая для самозатягивания ведущего ролика при подаче проволоки. Ведомый же ролик свободно вращается на оси диаметром 5 мм, проходящей через планки и прочно затянутой гайкой рамку, образованную обоймой и планкой.

С лицевой стороны у обоих роликов на ширине 5 мм нарезаются зубья, которые входят в зацепление друг с другом при работе механизма. Количество и модуль зубьев могут быть любыми (в данном случае z = 15; m = 2 мм). А с тыльной стороны у обоих выполняется накатка на ширине 10 мм для лучшего зацепления сварочной проволоки. Разумеется, такие ролики после их изготовления необходимо закаливать.

Рамка ведомого ролика с одного конца крепится на оси, проходящей через кронштейн и втулку, и затягивается гайкой. Толщина втулки подбирается при регулировке механизма так, чтобы на обоих роликах совпали зубья. На другом конце рамки натягивается пружина, с помощью которой сварочная проволока зажимается между роликами. Высота кронштейнов под направляющие сварочной проволоки подбирается так, чтобы она проходила посередине накатанной поверхности роликов.

Тонвал размещается на расстоянии 200 мм от подающего механизма так, чтобы при половинном остатке проволоки она при работе находилась на одной оси с направляющими.

Перед работой направляющие нужно подвести как можно ближе к роликам и затянуть гайками. Затем пропустить сварочную проволоку через направляющие, механизм, горелку и наконечник. Наконечник надо ввернуть в канал горелки и надеть защитный кожух, который необходимо поджать винтом. Подключив шланг от углекислотного баллона с редуктором к пневмоклапану, требуется установить с помощью редуктора давление газа около 1,5 атм. После включения питания остается лишь отрегулировать резистором R7 скорость подачи проволоки (а с помощью R5 - требуемое напряжение) и приступать к сварке.

Самодельный сварочный полуавтомат может работать с проволокой диаметром 0,8-1,2 мм, требуется только менять диаметр отверстия наконечника и регулировать напряжение на дуге. Сварку лучше всего производить «углом назад» (имеется в виду угол между швом и горелкой), при этом получается стабильная дуга и качественный шов.

Однако следует учитывать и особенности. При сварке нахлесточных соединений горелку желательно направлять под углом 55-60° к плоскости листов, а при сварке тавровых соединений с вертикальным расположением стенки - под углом 45-50° к нижней стенке. Вылет проволоки (расстояние от плоскости шва до наконечника) при сварке следует устанавливать в диапазоне 5-15 мм для проволоки диаметром 0,5-0,8 мм и 8-18 мм, когда сварочная проволока толще.

Уменьшение вылета грозит быстрым загрязнением горелки брызгами металла и усложнением наблюдения за процессом сварки Вместе с тем, при таком режиме работы лучше возбуждается дуга и повышается ее стабильность.

Работать с самодельным сварочным полуавтоматом необходимо в костюме сварщика, имея на руках защитные рукавицы, а на лице - маску со светофильтром, соответствующим току сварки. Причем, если Iсв составляет 15-30 А, следует пользоваться светофильтром С3, С4 желательно применять при 30-60 А. При большем токе сварки можно рекомендовать С5. а то и сверхуплотнённые светофильтры (С6 или С7), учитывая, что максимальное значение Iсв у сварочного полуавтомата порядка 120 А. Необходимо также помнить о неукоснительности соблюдения правил электро- и пожарной безопасности.

МК 09, 2002