Самый подходящий по массе и мощности сварочный аппарат - с тороидальным магнитопроводом (например, от сгоревшего электродвигателя мощностью 3-5 кВт)...

Исходя из собственного опыта и практики других самодельных конструкторов, считаю также уместным подчеркнуть, что ток холостого хода у добротного сварочного трансформатора, рассчитанного на подключение к бытовой 220-вольтной сети, должен быть порядка 0,5-1 А. При меньшем значении данного параметра падает мощность, при большем - греется магнитопровод, а вместе с ним и весь ЭСА.

Не могу также не отметить: если подключение «сварочника» планируется к сети с напряжением 220-380 В, то поверх первичной обмотки крайне желательно иметь дополнительную, 160-вольтную (требуемое число витков уточняется по вольтметру), после которой идет уже вторичная, сварочная.

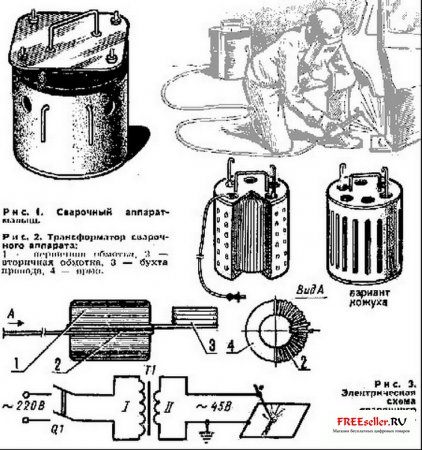

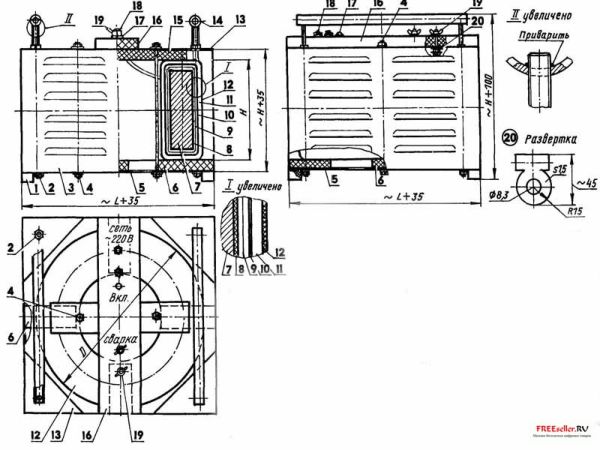

Корпус такого самодельного сварочного аппарата можно выполнить, например, из перфорированного металлического листа толщиной 1-1,5 мм. В основании его устанавливается на изоляционных подставках сам тороидальный трансформатор, фиксируемый сверху прижимной планкой-изолятором с двумя шпильками М10. Перфорационные отверстия диаметром 20 мм - для создания естественной приточной вентиляции, необходимой нашему «сварочнику».

Рис.1. Самодельный сварочный аппарат в сборе:

1 - опора-амортизатор (4 шт.); 2 - кронштейн-шпилька М10 с двумя шайбами и парой гаек (4 компл.); 3 - облицовка с прорезями для вентиляции: 4 - шпилька М8 с двумя шайбами и парой гаек (2 компл); 5 - основание с вентиляционными отверстиями; 6 - изолирующая подкладка (текстолит гетинакс или деревянная дощечка s10-15, 4 шт.); 7 - магнитопровод (от электродвигателя мощностью 3-5 кВт); 8 - изоляционная подложка (стеклоткань, 2-3 слоя); 9 - первичная сетевая обмотка (220-380 В, ток холостого хода 0,5-1 А); 10 - дополнительная обмотка, рассчитанная на 160 В; 11 - вторичная сварочная обмотка; 12 - защитная оболочка сварочного трансформатора (стеклоткань, 2-3 слоя); 13 - косынка (4 шт.); 14 - ручка для переноски (металлическая труба 20x3, 2 шт.) 15 - прижимная планка (текстолит, гетинакс или деревянная дощечка s10-15); 16 - клеммная панель (13-мм стеклотекстолит или другой термостойкий изолятор); 17 - светоиндикатор (тиратрон МТХ-90 с 60-килоомным МЛТ-0,25 или «неонка» ТН-02 с последовательно соединенным резистором порядка 120 кОм); 18 - клемма 220 В (2 шт.): 19 - сварочная клемма (болт М10 с двумя гайками, парой шайб и гайкой «барашек», латунь или медь, 2 компл.); 20 - «концевик» сварочной обмотки (медь или латунь, лист s1,5, 2 шт.);

материал дет. поз. 3,5 и 13 - металлический лист s1-1,5; тип и количество деталей крепежа для облицовки и клеммной панели не показаны

К основанию крепится (например, на винтах и кронштейнах-уголках) облицовка: тоже из металлического листа, но уже с «прорезной» перфорацией. Расстояние между стенками и трансформатором должно быть, как свидетельствует практика, не менее 30 мм - опять-таки для облегчения условий воздушного охлаждения.

Сверху корпус ужесточается косынками, к которым крепятся скобы-ручки. Основу каждой из таких ручек составляет труба 20x2 мм с боковыми отверстиями диаметром 10,3 мм у концов, в которые вставляются шпильки М10 и привариваются через торцевое окно.

На завершающей стадии сборки устанавливается панель из 10-мм стеклотекстолита (или другого столь же термостойкого изолятора) с располагающимися на ней сетевыми и более мощными сварочными клеммами, а также светоиндикатором «Вкл». В качестве последнего может использоваться тиратрон МТХ-90 с 60-килоомным резистором или «неонка» МН3 (ТН-0,2) с последовательно соединенным МЛТ-0,25 сопротивлением 120 кОм.

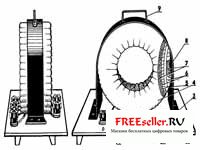

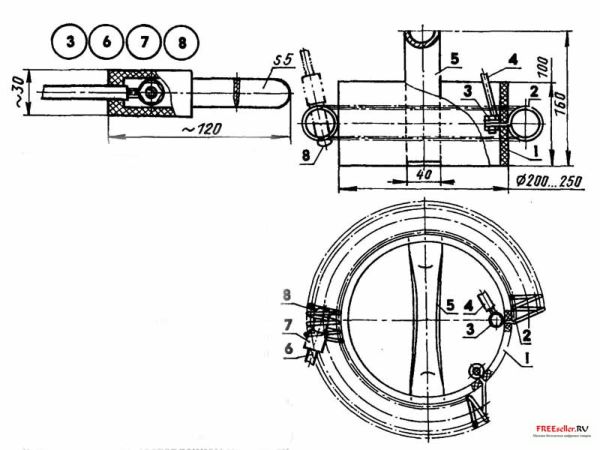

Для регулировки тока при сварке рекомендуется применять самодельный реостат. Основа - 100-мм отрезок асбоцементной трубы диаметром 200-250 мм. В качестве резистентной обмотки используется пружина (стальная хромо ванадиевая проволока диаметром 3-4 мм, навивка - на цилиндрической болванке диаметром 40 мм), например, от сеялки.

Рис.2. Кольцевой реостат сварочного аппарата:

1 - основание-изолятор (асбоцементная труба); 2 - резистентная обмотка (цилиндрическая пружина от сеялки, стальная хромованадиевая проволока диаметром 3-4, навивка диаметром 40, концы отожжены и после установки по месту загнуты под болт М8); 3 - клемма (болт М8 с гайкой и двумя шайбами, 2 компл.); 4 - сварочный кабель с «концевиком»; 5 - ручка для переноски (стальная полоса 40x2); 6 - сварочный кабель с двумя «концевиками»; 7 - обжимка-изолятор (резиновый шланг 20x3, L50); 8 - ножевой контакт (медная полоса 25x5, L110)

Концы пружины-заготовки нагреваются докрасна, пропускаются в просверленные для них отверстия внутрь асбоцементной трубы-основания и плоскогубцами выгибаются под болт М8. Начало получившейся резистентной обмотки соединяется со сварочным 1-м кабелем при помощи самодельной клеммы, состоящей из болта М8, гайки и двух шайб. Ну а регулируемый токосъём осуществляется при помощи медного ножа-регулятора, вставляемого между витками пружины реостата.

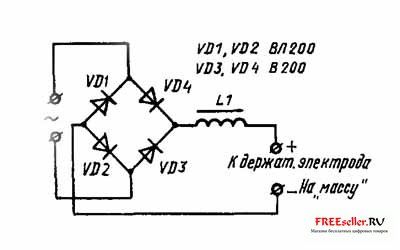

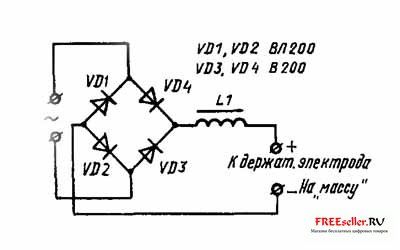

Конечно же, нелишне оснастить ЭСА и достаточно мощным выпрямителем, что позволит выполнять качественную сварку на постоянном токе. Как свидетельствует практика, самыми приемлемыми оказываются технические решения, в основе которых - так называемый выпрямительный мост на диодах, способных отдавать в нагрузку прямой ток не менее 100 А. С целью лучшего охлаждения каждый из полупроводниковых вентилей желательно снабжать радиатором, имеющим площадь теплоотдачи порядка 200 см2.

Довольно хорошие эксплуатационные характеристики, например, у выпрямительного моста, состоящего из двух групп мощных разнополярных диодов В200 и ВЛ200, конструктивное исполнение которых (с «анодным» либо, наоборот, «катодным» отводом тепла и имеющим отличительные корпуса, соответственно, зеленого или малинового цвета) позволяет легко объединять их в суперкомпактный блок с «плюсо-минусовой» и «минусо-плюсовой» контактно-радиаторными группами, между которыми устанавливается резиновая прокладка.

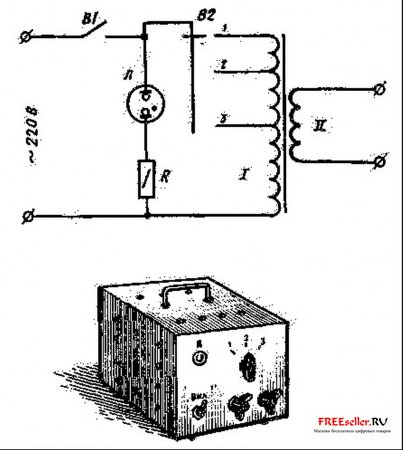

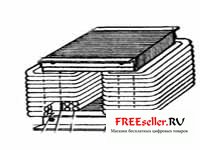

Для надежного поджигания дуги обычно используют конденсатор или дроссель. Однако последний предпочтительнее в силу свойственных ему высоких энергоемкостных и эксплуатационных качеств. Сама же конструкция зависит от используемого магнитопровода. Наиболее доступным для многих является «железо» сгоревших трансформаторов. Точнее - пакеты типовых конфигураций из электротехнической стали.

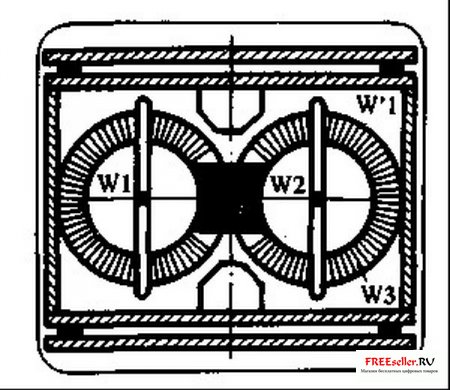

Рис.3. Схема выпрямительно-дроссельного блока

Рис.4. Варианты сварочного дросселя на стержневом магнитопроводе (а) и на броневом (б), составлением из двух типовых стержневых сердечников:

1 - магнитопровод (пакет, набранный из наиболее доступных пластин трансформаторной стали); 2 - изолирующая прокладка (2-3 слоя стекло изоляционной ленты); 3 - обмотка (35-40 витков кабеля с общим сечением медных жил 25 мм2 или алюминиевых 35-40 мм2); 4 - стяжной кронштейн (металлический уголок 15x15 или 25x25, 4 шт.); 5 - стяжка (шпилька с двумя гайками и шайбами Гровера, 4 или 8 компл.)

Неплохие дроссели получаются, в частности, когда в качестве магнитопровода для них - стержневой сердечник шириной 30 мм и толщиной пакета 150-250 мм (от старого блока электропитания) или два спаренных, приспособленных как своеобразный броневой с пакетом толщиной 100-150 мм. Обмотка содержит от 35 до 40 витков хорошо изолированного провода (токопроводящей шины, кабеля) сечением 35-40 (алюминий) или 25 (медь) мм2. Достоинство: можно использовать любой электрод.

Именно такие дроссели легко встраивать в выпрямители или оформлять в виде отдельных блоков. Если приходится заниматься сваркой помногу да к тому же использовать 4-мм электроды, то не обойтись без принудительного воздушного охлаждения. При этом сам вентилятор желательно устанавливать непосредственно на выпрямителе сварочного аппарата.

В последнем авторском варианте пришлось пойти на установку более мощных радиаторов от 500-амперных диодов. В результате получился самодельный сварочный аппарат, который по своим технико-эксплуатационным параметрам способен быть, что называется, на равных со сварочными аппаратами промышленного изготовления.

А.Певнев, г. Димитровград, Ульяновская обл.