Конструкция достаточно технологичной самодельной мотофрезы. Для ее изготовления требуется лишь 15 - 20 деталей нужно изготовить в мастерской. Все остальные можно сделать дома с применением сверлильного станка и электросварочного аппарата. Кроме того, некоторые детали - такие, как дистанционные трубки, изготовлены на сверлильном станке (при наличии другого станочного оборудования конструкцию трубок можно упростить).

В большинстве случаев предпочтение отдано готовым деталям: зубчатому колесу, кранику, ручке газа, топливному баку и многим другим заводским узлам.

Несколько слов об особенностях обработки почвы. Утверждения некоторых любителей о том, что она должна быть заранее хорошо вспахана большим трактором, что невозможно фрезеровать необработанную пустошь, необоснованны. Трудности появляются только при высокой траве или при обработке очень спекшейся и высохшей почвы. Но достаточно скосить и убрать траву с участка, чтобы мотофреза (при достаточно влажной земле) уверенно работала. Более того, когда автору пришлось копать яму-водослив диаметром около двух метров и глубиной по пояс, он семь или восемь раз использовал мотофрезу, а землю выбрасывал лопатой. Это убедило его в том, что если оставить на фрезах только два ножа (шириной около 4 см), то можно копать даже канавы, скажем, для электрического кабеля.

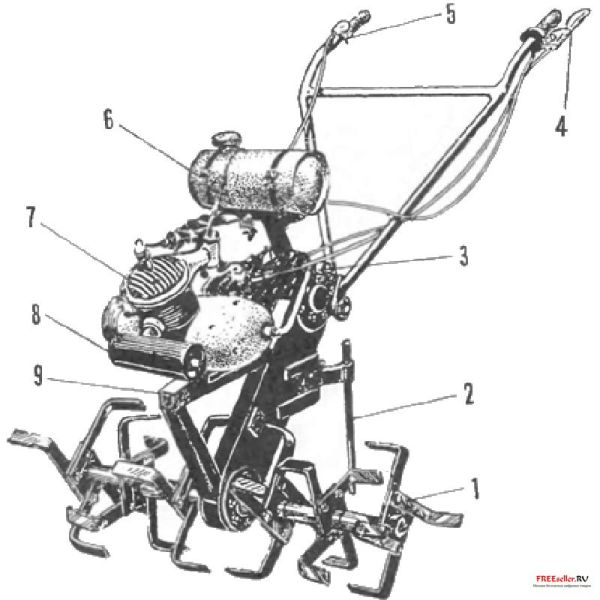

Рис. 1. Общий вид мотофрезы:

1 - фреза, 2 - задняя опора, 3 - кикстартер, 4 - рычаг сцепления, 5 - рычаг газа, 6 - топливный бак, 7 - двигатель, 8 - глушитель, 9 - рама.

Правда, мотофреза имела-таки один существенный недостаток. При обработке сухой почвы вентилятор воздушного охлаждения втягивал пыль, которая попадала в контакты прерывателя зажигания, и двигатель глохнул. Приходилось снимать кожух и лопасти вентилятора и чистить контакты. На это уходило 5-10 минут.

Проблема была разрешена с помощью гофрированной трубы воздухозаборника. Теперь воздух поступает с высоты около полуметра над землей, что предотвращает попадание пыли в прерыватель.

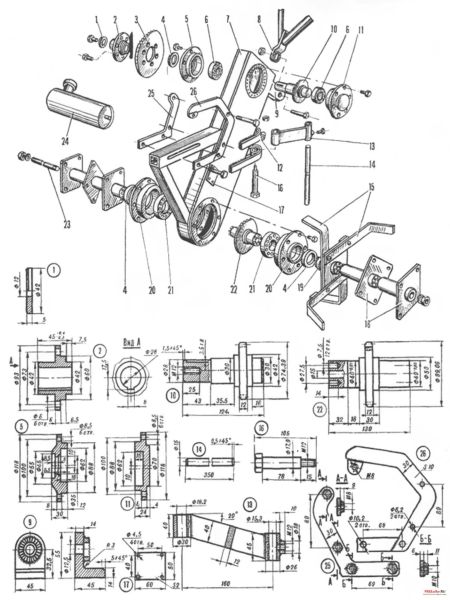

Рис. 2. Узлы и детали мотофрезы:

1 - шайба, 2 - ступица зубчатого колеса, 3 - зубчатое колесо, 4 - сальники, 5 - открытый корпус верхнего подшипника, 6 - верхние подшипники, 7 - рама, 8 - планка руля, 9 кронштейн руля с зубчатой шайбой, 10 - верхнее вало-зубчатое колесо, 11 - закрытый корпус верхнего подшипника, 12 - верхняя проушина задней опоры, 13 - кронштейн задней опоры, 14 - задняя опора, 15 - ножи фрезы, 16 - ось опоры, 17 - крышка смотрового оконца, 18 - дистанционные втулки, 19 - укороченная дистанционная втулка, 20 - корпуса нижних подшипников, 21 - нижний подшипник, 22 - главное вало-зубчатое колесо, 23 - стягивающая шпилька, 24 - глушитель, 25, 26 - скобы крепления двигателя.

Несколько слов о самом двигателе (от мотоцикла). Цилиндр прошлифован до второго ремонтного размера, и его рабочий объем тем самым увеличился. В результате номинальная мощность возросла приблизительно до 4 л.с. Момент зажигания по паспорту следовало устанавливать от 1,1 до 1,2 мм от верхней мертвой точки (ВМТ). Автор же выставил его с помощью индикатора, дающего точность до сотых долей миллиметра, на 1,75 мм перед ВМТ. После чего двигатель стал работать очень устойчиво.

Подшипники передачи работают в смазке, как, впрочем, и сама цепь. На огне топят 400-500 г обычного солидола и выливают в цепную коробку рамы. Пока он не загустел, цепь проворачивают несколько раз, чтобы смазать ее по всей длине.

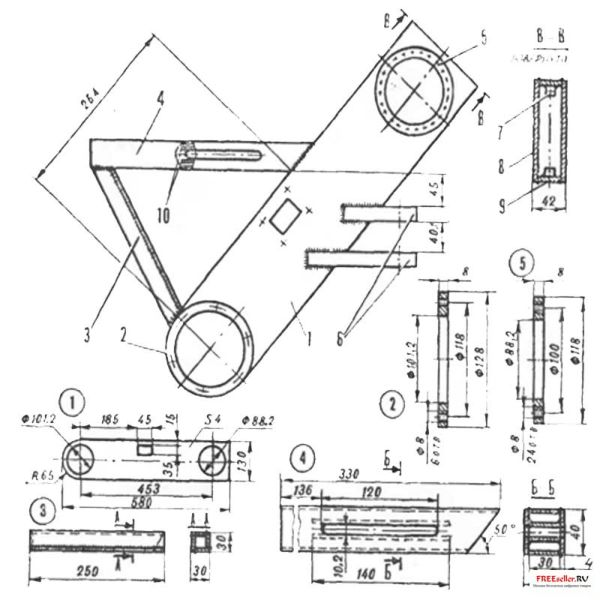

Рис. 3. Рама мотофрезы:

1 - левая щека рамы, 2 - нижнее кольцо подшипникового узла (2 шт.), 3 - опора крепления двигателя, 4 - поперечный кронштейн, 5 - верхнее кольцо подшипникового узла (2 шт.), 6 - проушины задней опоры, 7 - кубик крепления крышкикоробки, 8 -правая шека, 9 - опоясывающая полоса, 10 - внутренние перегородки.

У фрезы легкое управление, не требующее больших физических усилий. Чтобы не топтать обработанную почву, оператор идет сбоку, придерживая агрегат одной рукой. Производительность машины приблизительно такая: на виноградник площадью пять соток тратится 35-40 минут при глубине фрезерования 15-20 см, топлива расходуется около 1,2 литра в час.

Соотношение бензина и масла в нем 20:1. Несколько повышенное содержание масла в смеси вполне допустимо для двухтактных двигателей. Вкупе с хорошим охлаждением это позволяет часами работать в августовскую жару без перегрева двигателя.

А теперь о конструкции отдельных узлов и деталей мотофрезы, о том, как и из чего они сделаны:

Начнем с рамы. Обе щеки ее вырезаны из листовой стали толщиной 4 мм. Прямоугольное смотровое оконце проделано только на левой из них. Затем обе щеки наживлены - соединены несколькими точками электросварки с опоясывающей полосой, и затем вместе обработаны. Отверстия с указанными размерами обточены борштангой.

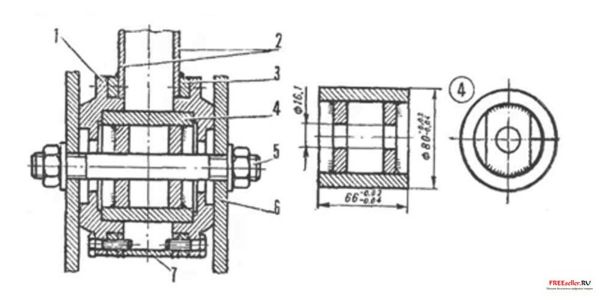

Рис. 4. Сборка коробки рамы:

1 - корпус нижнего подшипника, 2 - щеки рамы, 3 - кольцо нижнего подшипникового узла, 4 - монтажная втулка (ложный корпус подшипника), 5- монтажная шпилька, 6 - пластина, 7 - опоясывающая полоса.

Верхние и нижние кольца подшипниковых узлов приварены к соответствующим отверстиям с помощью комплектов направляющих шайб и монтажных шпилек М18 X 100. Один комплект предназначен для монтажа нижних колец, другой - для верхних. После того как остыли сварные швы, шпильки и шайбы были сняты, края отверстия обработаны заточенным треугольным шабером, чтобы корпуса подшипников свободно стали на свои места . Зазор между ними порядка ОДО-0,12 мм. Операция эта трудоемкая и потребовала особой аккуратности.

Все кольца вырезаны газовой горелкой из листовой стали толщиной 8 мм и обточены на токарном станке. Отверстия под болты в них просверлены заранее, до сварки, а уж потом нарезана резьба. Более того, корпуса верхних подшипников со своими кольцами рассверлены одновременно, чтобы обеспечить соосность всех 24 отверстий. Болты М8 X 20 вошли в них свободно и легко завинчиваются. Всего их понадобилось 24 штуки.

Сварка рамы. Кольца верхних подшипниковых узлов смонтированы так же, как и нижних, с той лишь разницей, что монтажная втулка удерживалась не одной внутренней, а двумя наружными шпильками и двумя П-образными профилями. Так как корпус левого подшипника не имел центрального отверстия.

Все шпильки (две верхних и одна нижняя) затянуты до отказа, щеки опоясаны полосой стали шириной 34 и толщиной 5 мм и соединены точечной сваркой с шагом 50 мм по всей длине. Затем началась окончательная сборка рамы, причем после накладывания шва длиной 60-80 мм сварка прервана и аналогичный шов наложен с противоположной стороны щеки. Это сделано для того, чтобы вся рама не покоробилась, и труд не оказался напрасным.

После того как металл остыл, шпильки и болты были отвинчены, а корпуса подшипников сняты. Но не раньше, потому, что при сварке отверстия в кольцах под них могли деформироваться, и тогда вновь потребовалось бы шабрение.

Крышка смотрового оконца вырезана из листовой стали толщиной 2 мм и прикреплена к раме четырьмя болтами М4 X 6, с уплотнением герметиком - снимается она раз в год, чтобы проверить состояние основной цепи.

В последнюю очередь приварены два стальных кубика со стороной 10 мм в 5 мм от верхнего среза основной коробки. В них просверлены отверстия и нарезана резьба для винтов Мб X 6 крышки, через которую пропущена основная цепь (она имеет 30 звеньев, включая соединительное). Внешняя цепь, кстати, имеет 37 звеньев (от мотоциклов «Ява», «Балкан-25Ж», «Ковровец»).

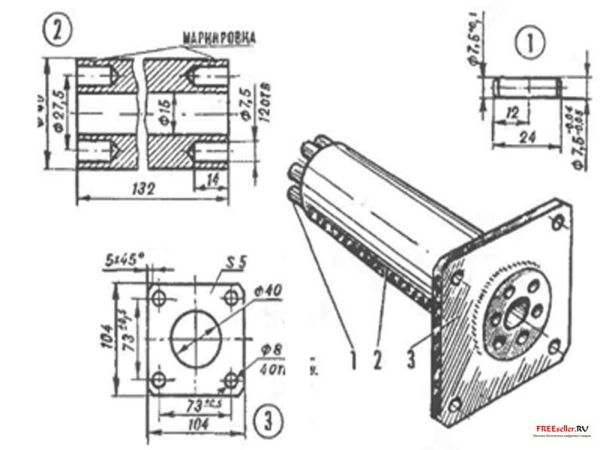

О главном вало-зубчатом колесе. Оно из стали 40Х с последующей термообработкой. Зубья у него в количестве 15 штук - с тем же шагом, что и у основной цепи (19,05 мм). Можно использовать и готовое зубчатое колесо, если найдется подходящее.

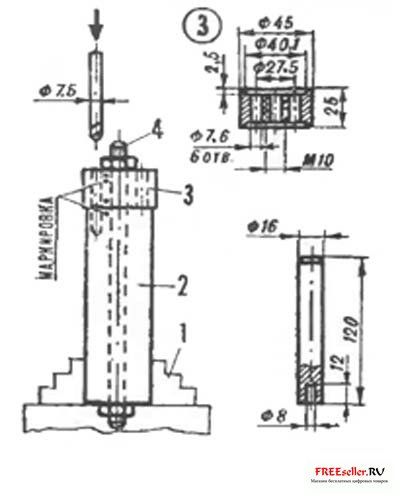

Отверстия в торцах вало-зубчатого колеса 0 7,5 мм просверлены с применением кондуктора. Его же нужно использовать и при изготовлении дистанционных втулок, которые из всех деталей мотофрезы подвергаются самым большим нагрузкам. Все отверстия диаметром 7,5 мм сверлились с одной заточки сверла. При сверлении сохранялась центровая маркировка точками, чтобы штифты одной втулки беспрепятственно входили в отверстия другой. Торцы втулок перпендикулярны их продольным осям.

При посадке штифтов использовано - приспособление-набивка. Глубина осевого отверстия в нем точно 12 мм - это особенно важно при монтаже. Приспособление не закаливалось.

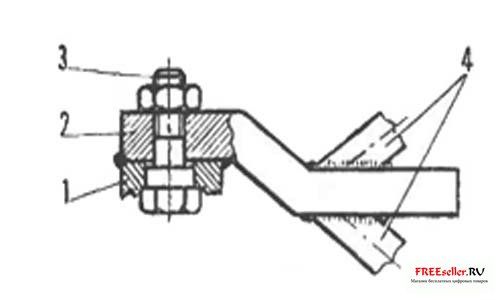

Рис. 5. Сборка руля:

1 - зубчатая шайба, 2 - планка, 3 - монтажный болт, 4 - трубы.

Важно также, что допуск на левую часть штифтов был выдержан в указанных пределах.

Планки дистанционных втулок (шесть штук) - из стали 3 толщиной 5 мм. Отверстия, расстояния между которыми 73 мм, просверлены с допусками, указанными в чертеже. В противном случае невозможно было бы достигнуть взаимозаменяемости ножей фрез.

Последовательность сборки каждой дистанционной втулки следующая: сначала были запрессованы штифты левого торца. Затем приварена планка в 10 мм от края втулки и только тогда просверлены отверстия в правом торце.

Скобы крепления двигателя изготовлены из стальной полосы 30 X 10 мм. Все указанные размеры выдержаны точно: оси отверстий должны были совпадать с осями приваренных гаек.

Рис. 6. Дистанционная втулка:

1- штифт, 2 - дистанционная трубка, 3 - планка.

Глушитель сделан из отрезка длиной около 200 мм от корпуса глушителя мотоцикла «Балкан-50». Донья его вырезаны из листовой стали толщиной 1 мм. Дистанционная перегородка (той же толщины и диаметром на 9 мм ! меньше внутреннего диаметра корпуса глушителя) приклепана ко дну с выходным отверстием тремя особыми стержнями, расположенными под углом 120° | друг к другу. И только после этого вварено дно в корпус газовой горелкой. С таким глушителем шума при работе мотофрезы не больше, чем от бензопилы «Дружба-4».

Материал ступицы зубчатого колеса - сталь 45. Цапфа верхнего вало-зубчатого колеса плотно входит в отверстие ступицы. Радиальное биение отверстий диаметром 28 и 60 мм и торцевое биение лицевой поверхности со стороны диаметром 60 мм - минимально, так как автор обрабатывал их на токарном станке за одну установку; отверстия 0 8 мм сверлил одновременно с отверстиями в большом зубчатом колесе с 45 зубьями.

Верхние корпуса подшипников выточены из чугуна. В них скрыта одна из хитростей конструкции: гнезда подшипников проточены с 10 - миллиметровьш смещением относительно центральной оси, что дает возможность регулировать натяжение цепи.

Рис. 7,8 Сверление отверстий под штифты, Приспособление-набойка.

1 - зажим, 2 - дистанционная трубка, 3 - кондуктор, 4 - шпилька.

Здесь надо обратить внимание на следующие моменты: на максимально точное совмещение осей отверстий в корпусах и такое же точное сверление 24 отверстий в верхних кольцах коробки рамы. Необходимо было, чтобы корпуса подшипников могли устанавливаться с шагом 15° по окружности (для изменения натяжения основной цепи).

Матераал вало-зубчатого колеса - сталь 40Х. Колесо подвергнуто термообработке методом закалки в масле при нагревании до 630° и отпуске до HRc= 45-47.

Верхняя проушина рамы состоит из втулки (сталь 45), полоски 20 X 6 мм и ребра из листовой стали толщиной 4 мм. При соединении проушины с рамой надо помнить, что ось отверстия диаметром 18 мм должна быть перпендикулярна горизонтальной траверсе.

Все детали задней опоры изготовлены из стали45 за исключением оси, которая сделана из стали марки Х12 или 35ХГС с последующей термообработкой.

Исходные детали руля - две зубчатые шайбы., три трубы толщиной пол дюйма и планка 30 X 30 мм. Монтажный болт М12, показанный на рисунке, использован только для сварки одной из зубчатых шайб с планкой. Вторая шайба приварена к угловому кронштейну, отфрезерованному из куска стали 45. Сварка осуществлена с помощью того же монтажного болта.

Соединенные болтом М12 X 65, шайбы входят в зацепление друг с другом и позволяют регулировать высоту руля я зависимости от роста оператора.

А. Михранов, Борлгария