Способы химического полирования, никелирования, хромирования, золочения, серебрения и декоративного окрашивания металлов (чугуна, стали, меди, латуни, бронзы) и неметаллических предметов (пластмассы, стекла, керамики, дерева и т.д) без применения электрического тока. Новейшая технология применима в домашних условиях.

Химические растворы для травления железа и стали

Самые простые эффективные растворы для травления железных и стальных деталей - это разбавленные неорганические кислоты, особенно 20%-ная серная кислота, травление в которой производится при 45-50°С, или 20-25%-ная соляная кислота, в которой детали травят при комнатной температуре. Для травления используется также 10-15%-ная ортофосфорная кислота, нагретая до 60-70°С. В ней травят детали, которые будут затем лакировать или же их поверхность оставят без дальнейшей обработки. Если после травления предусмотрено гальваническое покрытие поверхности, то эта ванна непригодна.

Химическое травление поверхностей цветных металлов

Травление меди и латуни

На латуни раствор образует светло-желтый налет, на меди - светло-розовый. Раствор содержит:

- Азотная кислота концентрированная 250 мл;

- Соляная кислота концентрированная 150 мл;

- Этиловый спирт денатурированный 100 мл;

- Вода 500 мл.

Детали травят, кратковременно погружая в ванну с раствором, после чего вынимают и сразу же промывают водой.

Матовое травление меди

После травления на меди получатся шероховатая (до матовой) поверхность. Состав ванны:

- Азотная кислота 40%-ная 600 г.;

- Серная кислота концентрированная 400 г .;

- Хлористый натрий 3 г.;

- Сернокислый цинк 2 г.

Блестящее травление меди и ее сплавов

- - Серная кислота концентрированная 500 мл;

- - Азотная кислота концентрированная 500 мл;

- - Соляная кислота концентрированная 10 мл;

- - Сажа 5 г.

Рабочая температура ванны 18-20°С. Обезжиренные детали погружают в ванну с раствором на 10-30 с, после чего вынимают, промывают водой и сушат.

Раствор для травления алюминия и его сплавов

Водный раствор содержит:

- - Фтористый натрий 40 г/л;

- - Едкий натр 50 г/л.

Рабочая температура ванны 70-80°С, время обработки около 1 мин.

Другой водный раствор содержит

- Окись хрома 30 г/л;

- Серная кислота концентрированная 150 г/л;

- Рабочая температура ванны 70°С, время обработки 1-1,5 мин;

Простейший способ декоративного окрашивания стальных изделий

Электрохимическим способом можно окрасить стальные изделия в любой цвет. Если окрасочный слой покрыть лаком, он будет надежно защищать изделие от коррозии. В состав раствора, в котором окрашиваются стальные изделия, входят следующие компоненты:

- Медный купорос 60 г.;

- Сахар-рафинад 90 г.;

- Едкий натр 45 г.;

- Вода до 1 л.

В 200-300 мл дистиллированной воды растворяют медный купорос, затем в полученный раствор добавляют сахар. Отдельно в 250 мл воды растворяют едкий натр и к нему небольшими порциями (при помешивании) добавляют раствор медного купороса с сахаром. После смешения этих двух растворов доливают дистиллированную воду до 1 л. Деталь зачищают, полируют и обезжиривают в растворе, применяемом при никелировании, а затем тщательно промывают в теплой воде. Из красной меди (желательно марок М0, М1) изготовляют дополнительный электрод. Деталь и электрод подключают к батарейке от карманного фонаря (или другому источнику постоянного тока 4-6 В), причем медный электрод должен быть подключен к плюсу батареи, а деталь - к минусу. В раствор сначала опускают медный электрод, а затем деталь. Через 5-10 с батарею отключают, и окрашивание продолжается без питания электротоком. Находясь в растворе от 2 до 25 мин, деталь окрашивается в следующие цвета (по порядку их появления): коричневый, фиолетовый, синий, голубой, светло-зеленый, желтый, оранжевый, красно-лиловый, зеленовато-синий, зеленый, розово-красный. Деталь можно вынимать из раствора (проверяя окраску) и снова опускать в раствор - процесс будет идти нормально. При выдержке детали в растворе более 25-30 мин процесс циклически повторяется много раз.

По мере испарения электролита в ванну добавляют дистиллированную воду, так как повышение концентрации электролита ухудшает качество окраски. Для получения более контрастных цветов в готовый электролит надо добавить 20 г углекислого натрия (безводной соды). Если окраска получилась неудачной, пленку можно легко снять, если протереть деталь нашатырным спиртом. Окрашенные детали промывают водой, сушат и покрывают бесцветным лаком.

Простой способ декоративной отделки алюминиевой поверхности под перламутр

Алюминиевую поверхность зачищают металлической щеткой, делая небольшие штрихи в разных направлениях (создавая определенный рисунок). Стружку и грязь удаляют с поверхности чистой ветошью. Чистую алюминиевую поверхность покрывают ровным слоем 10%-ного раствора едкого натра (рабочая температура раствора 90-100°С). После высыхания раствора на алюминиевой поверхности образуется красивая пленка с перламутровым отливом. Для лучшей сохранности пленку покрывают бесцветным лаком. Более красивая пленка получается, если перед нанесением раствора едкого натра изделие или деталь нагреть до 80-90°С.

Химический способ осветления изделий и деталей из силумина (реставрация)

Изделия и детали из силумина (сплав алюминия с кремнием) быстро покрываются окисной пленкой темных тонов. Однако они длительное время могут быть блестящими, если их осветлить. Изделия или детали зачищают и, если надо, полируют, затем обезжиривают, промывают и погружают на 10-20 мин в следующий раствор:

- Хромовый ангидрид 100 г.;

- Серная кислота концентрированная 10 г.;

- Вода до 1 л.

Рабочая температура раствора 18-20°С.

После осветления изделия и детали промывают и сушат, а чтобы поверхности изделий и деталей не окислялись длительное время, их покрывают бесцветным лаком.

Что необходимо знать о полировании стали и цветных металлов

Полирование применяется для улучшения чистоты поверхности деталей, приборов, устранения на них следов предыдущей обработки (штрихи, царапины, небольшие вмятины и мельчайшие неровности). Различают два вида полирования - предварительное и окончательное. Предварительное полирование применяют для механического удаления неровностей поверхности незакрепленными абразивами (в свободном состоянии) или зернами, закрепленными на рабочей поверхности полировального круга. Окончательное полирование выполняют мелкими шлифовальными порошками или мягкими эластичными кругами с нанесенными на них тонкими полировальными пастами. Самой тонкой отделки поверхности достигают трением куска войлока или шерстяной ткани, смазанной специальной пастой для полировки металла. После полировки поверхность приобретает зеркальный блеск.

Известковая паста применяется для полирования никеля, латуни, алюминия и других металлов, состав ее (в %) следующий:

- Венская известь 71,8;

- Церезин 1,5;

- Стеариновая кислота 2,3;

- Солидол Т 1,5;

- Скипидар 2,2;

Состав пасты (в %) для полировки стали и других металлов:

- Парафин 20;

- Стеарин 10;

- Сало техническое 3;

- Микропорошок М50 67;

Примечание

Воскообразные и жидкие материалы смешивают и разогревают в водяной бане (или на небольшом огне). Затем в горячую массу замешивают сухие компоненты.

Пасты ГОИ предназначены для полировки стали и других металлов и представляют собой окись хрома, замешанную на воскообразных веществах. Пасты выпускают трех сортов: грубая, средняя и тонкая. При отсутствии хромовой пасты с успехом можно применить масляную краску окись хрома, разведенную керосином. Крокусная паста (окись железа) продается в магазинах в готовом виде (в зубопротезировании применятся под названием "паста для золота"). Применяется крокусная паста для полировки латуни, бронзы, серебра и других металлов. Порошок "Блеск", разведенный машинным маслом, применяется для тонкой полировки металлов.

Химический способ полирования металлов

Полировать металлы можно химическим способом, т.е. простым погружением детали или предмета в ванну с полировальным раствором без применения электрического тока. Для этой цели можно использовать фарфоровые стаканы или ванночки. Полировальный раствор состоит из следующих веществ:

- Фосфорная кислота концентрированная 350 мл;

- Азотная кислота концентрированная 50 мл;

- Серная кислота концентрированная 100 мл;

- Сернокислая или азотнокислая медь 0,5 г.

Рабочая температура ванны 100-110°С. Время полирования от 0,5 до 4 мин. При полировании выделяются удушливые пары, поэтому ванна должна находиться в вытяжном шкафу или на открытом воздухе.

Этот раствор хорошо полирует алюминий и его сплавы. Пригоден он и для полирования других металлов, однако рабочие условия (время полирования, температура) должны быть иными.

ХИМИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ

Химическое никелирование изделий из стали, меди, латуни и бронзы

Детали из стали и медных сплавов можно покрыть никелем химическим путем. Такое покрытие не только хорошо защищает детали от коррозии и придает им красивый внешний вид, но и обладает повышенной износоустойчивостью. Достоинство химического никелирования состоит еще и в том, что никель равномерно осаждается на всех, в том числе и внутренних, поверхностях деталей.

Деталь, подлежащую декоративному никелированию, необходимо соответствующим способом подготовить: отшлифовать, отполировать и обезжирить. Стальные детали обезжиривают в растворе, содержащем на 1 л воды 20-30 г едкого калия (или едкого натра), 25-50 г кальцинированной соды и 5-10 г жидкого стекла (силикатного клея); медные- в растворе, содержащем (на то же количество воды) 100 г тринатрийфосфата и 10-20 г жидкого стекла. Перед никелированием медные детали необходимо подержать на железе 0,5-1 мин. Следует также иметь в виду, что сплавы, содержащие более 1-2% свинца или кадмия, химическому никелированию не поддаются.

Обезжиривание стальных и медных деталей при комнатной температуре заканчивается через 40-60 мин, при температуре 75-85°С - через 20-30 мин. Затем деталь тщательно промывают в проточной воде и погружают на 0,5-1 мин в 5%-ный раствор соляной кислоты для снятия пленки окислов, после чего еще раз промывают в воде и сразу переносят в раствор для никелирования. В 1 л воды, нагретой до 60°С, растворяют 30 г хлористого никеля и 10 г уксуснокислого натрия. Затем температуру доводят до 80°С, добавляют 15 г гипофосфата натрия - и раствор готов. В него погружают деталь, повышают температуру до 90-92°С и поддерживают ее на этом уровне до окончания процесса никелирования. При более низкой температуре скорость процесса резко замедляется, а при нагревании выше 95°С раствор может испортиться.

Необходимое количество (объем) раствора зависит от площади никелируемой детали. Отношение этой площади (в квадратных дециметрах) к объему раствора (в литрах) должно быть в пределах 2,5-3,5.

Так, например, при S/V=3 за 1 ч толщина слоя никеля составит 10 мк.

Применяемые химикаты не ядовиты, обезжиривание и никелирование не сопровождаются выделением вредных газов.

Химическое меднение стальных и чугунных деталей

Довольно легко медь химическим способом осаждается на железо, сталь и чугун. Покрытие получается удовлетворительным.

Для покрытия этих металлов составляют раствор из следующих веществ:

- Сернокислая медь 8-50 г.;

- Серная кислота концентрированная 8-50 г.;

- Вода до 1 л.

Рабочая температура 18-20°С. После тщательной очистки и обезжиривания детали погружают на несколько секунд в раствор. Детали, покрытые медью, извлекают из раствора, промывают водой и сушат.

Химическое хромирование металлов

Детали из стали, меди и латуни химически хромируют в растворе, содержащем:

- Фтористый хром 14 г.;

- Гипофосфат натрия 7 г.;

- Лимоннокислый натрий 7 г.;

- Уксусную кислоту ледяную 10 мл;

- Едкий натрий (20%-ный раствор) 10 мл;

- Вода до 1 л.

Рабочая температура около 80°С. Очищенные и обезжиренные детали металлизируются в течение 3-8 ч. При химическом хромировании стальных предметов рекомендуется их сначала химически помеднить. Детали с осажденным слоем хрома промывают в воде и сушат.

Химическое никелирование металлов

Раствор для никелирования состоит из следующих веществ:

- Сернокислый никель-аммоний 50 г.;

- Хлористый аммоний 40 г.;

- Вода до 1 л.

В раствор добавляют небольшое количество металлического цинка и непрерывно его перемешивают.

Окрашивание оловянных изделий в бронзовый цвет химическим способом

Оловянные изделия хорошо окрашиваются в бронзовый цвет химическим способом. Изделия погружают в раствор или протирают тканью, смоченной в растворе, состоящем из следующих веществ:

- Сернокислая медь 25 г.;

- Сернокислое железо закисное 25 г.;

- Вода до 500 мл.

Затем изделие сушат, очищают щеткой, протирают тканью и снова погружают в раствор, состоящий из следующих веществ:

- Уксуснокислая медь 100 г.;

- Уксусная кислота 10%-ная 400 мл.

После этого изделие сушат. При желании его можно отполировать и покрыть прозрачным лаком.

"Золочение" латуни

Латунь и изделия из нее на воздухе быстро тускнеют и окисляются. Для предохранения отполированных до блеска изделий от окисления латунные детали часто покрывают особым золотистым лаком. Более простой и доступный способ заключается в следующем: латунную деталь после тщательной очистки и полировки погружают в 10-15%-ный раствор какой-либо щелочи для удаления с ее поверхности жиров. Затем деталь промывают в воде и на 1-2 с опускают в слабый (2-3%-ный) раствор серной или соляной кислоты. Хорошие результаты получаются, если латунь опустить в раствор бисульфита натрия, после чего промыть в воде и опустить в раствор уксуснокислой меди, подогретый до 36-40°С.

В зависимости от времени, в течение которого деталь находится в растворе, латунь окрашивается от светло-золотистого цвета до цвета червонного золота и даже до красновато-фиолетового оттенка. За цветом окраски следят, время от времени вынимая деталь из раствора. После окрашивания деталь промывают водой и сушат на воздухе. Окраска получается стойкой и со временем не изменяется. Уксуснокислая медь имеется в продаже, но ее можно приготовить и самим. Для этого нужно 5 г медного купороса растворить в 0,5 л воды, после чего смешать с раствором уксуснокислого свинца (аптечная свинцовая примочка или свинцовый сахар).

Второй раствор составляется из 8 г уксуснокислого свинца и 0,5 л воды. При смешивании растворов выпадает осадок сернокислого свинца, и в растворе остается уксуснокислая медь. Этот раствор и будет служить рабочим раствором. Осадок можно отфильтровать или оставить на дне сосуда.

Окраска меди под золото

В 100 г воды растворяют 4 г каустической соды и 4 г молочного сахара, кипятят 15 мин, затем при постоянном размешивании прибавляют малыми дозами 4 г раствора насыщенного медного купороса. В горячую смесь погружают хорошо очищенные медные изделия. В зависимости от продолжительности действия они приобретают различную окраску - от золотой, зеленой до полной черноты.

Золотистый лак для латуни (пассивирование латуни)

При пассивировании латуни образуется устойчивая защитная пленка, похожая на позолоту. Эта пленка не боится влаги, поэтому рыболовы пассивируют латунные блесны. Зачищенную, отполированную и обезжиренную деталь опускают на 1 с в раствор, приготовленный из 1 части азотной и 1 части серной кислоты, и сразу же переносят в крепкий раствор двухромовокислого калия (хромпика) на 10-15 мин.

После этого деталь промывают и сушат.

Химическое окрашивание латуни

Зачищенную, обезжиренную и промытую деталь опускают в одни из следующих растворов.

1-й раствор:

- Гипосульфит 11 г.;

- Свинцовый сахар 39 г.;

- Вода до 1 л.

Температура раствора 70°С.

2-й раствор:

В 250 мл кипящей воды растворяют 10 г едкого натра и 10 г молочного сахара. Затем, непрерывно помешивая, подливают к раствору 10 мл концентрированного раствора медного купороса.

В течение 3-10 мин деталь, находящаяся в одном из растворов, окрашивается в золотистый, голубоватый, синий, фиолетовый и, наконец, в радужный цвет.

Когда нужный цвет получен, деталь вынимают, сушат и полируют суконкой.

Синевато-черный цвет латунь приобретает при погружении подготовленной детали на 1-3 мин в следующий раствор:

- Аммиак (25%-ный нашатырный спирт) 500 мл;

- Двууглекислая (или углекислая) медь 60 г.;

- Латунь (опилки) 0,5 г.

После смешивания компонентов раствор энергично взбалтывают 2-3 раза, после чего в него погружают деталь.

В коричневый цвет латунь окрашивается при погружении детали в один из следующих растворов.

1-й раствор:

- Гипосульфит 50 г.;

- Медный купорос 50 г.;

- Вода до 1 л.

Температура раствора 70°С.

2-й раствор:

- Сернистый натрий 100 г.;

- Вода до 1 л.

Температура раствора 70°С.

3-й раствор:

- Уксуснокислый свинец 30 г.;

- Гипосульфит 90 г.;

- Вода до 1 л.

Температура раствора 80-90°С.

Чтобы приготовить 3-й раствор, нужно оба вещества отдельно растворить в половинном объеме воды, затем слить их вместе и нагреть до 80-90°С. После окрашивания деталь промывают теплой водой, сушат и покрывают бесцветным лаком.

Простой способ серебрения

В качестве серебрящего состава применяют отработанный гипосульфит (фиксаж), уже непригодный больше для закрепления фотопленок или фотобумаги. Способ отличается крайней простотой. Медную деталь зачищают до блеска, кипятят в содовом растворе и тщательно промывают водой. Затем опускают в использованный гипосульфит. Через некоторое время на деталь осядет серебро. После промывки водой деталь сушат и полируют суконкой. Качество серебрения и прочность сцепления серебра с медью зависит от концентрации серебра в растворе гипосульфита.

Серебрение металлических деталей горячим способом

Этим способом можно серебрить любые металлы. Заключается он в следующем: чисто обработанную деталь погружают на цинковой ленте в кипящий раствор, состоящий из следующих компонентов:

- Железосинеродистый калий 120 г.;

- Поташ 80 г.;

- Хлористое серебро 7,5 г.;

- Дистиллированная вода до 1 л.

Процесс серебрения оканчивается после полного покрытия серебром поверхности детали. Затем деталь вынимают из раствора, промывают и полируют. Следует помнить, что при кипении раствора выделяются вредные вещества, поэтому кипячение следует производить на открытом воздухе или под вытяжкой.

Химическое серебрение

1. Несколько листов матовой фотобумаги "Унибром" разрезают на куски и опускают в раствор фиксажной соли (соль разводят в объеме воды, указанном на упаковке).

Зачищенную и обезжиренную деталь помещают в этот раствор и натирают эмульсионным слоем бумаги до тех пор, пока на поверхности детали не образуется плотный слой серебра. После промывки в теплой воде деталь протирают сухой ветошью.

2. В 300 мл отработанного фиксажа (оставшегося после печатания фотографий) добавляют 1-2 мл нашатырного спирта и 2-3 капли формалина (раствор хранят и работают с ним только в темноте).

Зачищенную и обезжиренную деталь помещают в раствор на 0,5-1,5 ч, затем промывают в теплой воде, высушивают и протирают мягкой ветошью.

Паста для серебрения

Детали из меди, бронзы, латуни, медненого железа можно посеребрить с помощью паст.

1. Пасту для серебрения приготовляют следующим образом: в 300 мл дистиллированной воды или воды, полученной из льда бытовых холодильников, растворяют 2 г азотнокислого серебра (ляписа) и к раствору подливают 10%-ный раствор поваренной соли до тех пор, пока не прекратится выпадение осадка хлористого серебра. Этот осадок 5-6 раз промывают в проточной воде. Отдельно в 100 мл дистиллированной воды растворяют 20 г гипосульфита и 2 г хлористого аммония (нашатырь). Затем в образовавшийся раствор небольшими дозами добавляют хлористое серебро до тех пор, пока оно не прекратит растворяться. Полученный раствор фильтруют и смешивают с мелко размолотым мелом до консистенции густой сметаны. Заранее обезжиренную деталь натирают пастой с помощью ваты или марли до образования на ее поверхности плотного слоя серебра, после чего деталь промывают водой и протирают сухой ветошью.

2. Отполированную и обезжиренную деталь натирают тканью или куском мягкой кожи, на которую нанесена паста такого состава:

- Хлористое серебро 6 г.;

- Поваренная соль 8 г.;

- Кислый виннокислый калий (винный камень) 8 г.

Перечисленные вещества растирают в ступке и хранят в темной посуде, перед употреблением смесь разводят дистиллированной водой до получения жидкой пасты. Когда деталь покроется слоем серебра, ее промывают в воде и натирают до блеска мягкой фланелью.

3. Пасту для серебрения приготовляют так: в сосуд насыпают 2 г нашатыря, 4 г винного камня и 1 г азотнокислого серебра (ляписа), добавляют немного дистиллированной воды до получения полужидкой кашицы. Затем тканью с нанесенной на нее пастой отполированную и обезжиренную деталь натирают до серебряного блеска.

Химический способ серебрения неметаллических материалов

Химическим способом можно металлизировать и неметаллические детали, например из пластмасс, стекла, керамики, дерева и т.д. Приводимый ниже раствор для серебрения неметаллических материалов дает очень хорошие результаты, особенно при металлизации стекла (серебрение зеркальных поверхностей, сосудов, колб ламп накаливания, отражателей для проекционной аппаратуры и т.п.).

В состав ванны для серебрения входят следующие вещества

Состав А

- Серебро азотнокислое 12 г.;

- Аммоний азотнокислый 18 г.;

- Вода дистиллированная 500 мл.

После полного растворения веществ раствор доливают дистиллированной водой до 750 мл.

Состав Б

- Едкий натр (химически чистый) 19 г.;

- Вода дистиллированная 500 мл.

После полного растворения едкого натра раствор доливают дистиллированной водой до 750 мл.

Состав В

- Сахароза 12,5 г.;

- Винная кислота 1,5 г.;

- ода дистиллированная 125 мл;

Раствор кипятят в течение 20 мин, а затем доливают дистиллированной водой до 500 мл.

Все растворы хранят отдельно в темных сосудах с притертыми пробками.

Раствор для серебрения получают при смешивании составов А и Б, к которым непосредственно перед серебрением добавляют состав В. Детали, предназначенные для серебрения, тщательно очищают в горячем растворе соды, ополаскивают проточной водой и погружают в ванну со свежеприготовленным раствором. Рабочая температура раствора 18-20°С. Время серебрения - 10 мин. Металлизацию можно проводить два или три раза последовательно, однако каждый раз в свежем растворе. Посеребренные детали сушатся при температуре 50°С в течение 1 ч, а при температуре 18-20°С - в течение 24 ч. Со стекла, фарфора или керамики серебряный слой можно легко снять азотной кислотой.

Окрашивание серебряных предметов в фиолетовый цвет химическим способом

Серебряные или посеребренные предметы приобретают фиолетовый цвет в растворе, состоящем из следующих веществ:

- Сернокислый натрий безводный 12,5 г.;

- Углекислый натрий 5 г.;

- Вода 500 мл.

Раствор нагревают до 80°С и погружают в него предмет на несколько секунд. Затем предмету дают просохнуть. Поверхность предмета можно покрыть прозрачным лаком.

Химический раствор для окрашивания серебряных предметов в черный цвет

Серебряные или посеребренные предметы становятся черными после кипячения их в растворе серноватистокислого натрия (100 г на 500 мл воды). После кипячения в этом растворе предметы сушат и покрывают прозрачным лаком.

Золочение металлических изделий горячим способом

В стеклянном сосуде смешивают 20 г азотной и 20 г соляной кислоты. В этой смеси растворяют 1 г золота. Когда золото растворится, в раствор добавляют 1 г хлористой сурьмы и 1 г чистого олова. Сосуд с раствором помещают в горячую воду и кипятят, пока не растворится олово, после чего добавляют 20 г насыщенного раствора борной кислоты. Изделия, предназначенные к золочению, очищают, полируют и кипятят в растворе едкого калия или натра. Раствор на изделие наносят кистью; высушенное изделие нагревают на пламени спиртовки или на костре из древесного угля. После прогревания получается хорошая позолота, не требующая полировки. Хранят раствор в стеклянном сосуде с притертой пробкой в темном месте.

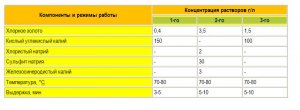

Золочение без внешнего источника тока Контактное золочение применяется для получения очень плотных и равномерных покрытий, отличающихся высокой прочностью сцепления, и если не требуется большая толщина покрытия. Электролиз этим методом не нуждается в источнике внешнего тока. Разность потенциалов, необходимая для осаждения золота, создается гальваническим элементом, в котором катодом служит покрываемое изделие, погруженное в электролит золочения, а анодом - цинковая пластинка, находящаяся в концентрированном растворе поваренной соли и соединенная с изделием проволокой, как показано на рис. 1. Для электролиза может применяться любой подогретый электролит золочения из числа указанных в таблице.

Золочение способом погружения основано на создании разности потенциалов на границе поверхности покрываемого металла и прилегающего к ней слоя электролита. Покрытия хорошего качества образуются лишь на латунных или латунированных деталях. Поэтому детали из других металлов предварительно латунируют (минимальная толщина слоя 1-2 мкм). Процесс золочения автоматически прекращается при получении слоя золота толщиной около 0,1 мкм, но покрытие получается плотным, глянцевым и обладает хорошим сцеплением с поверхностью деталей.

Составы растворов и режимы работы при золочении способом погружения

Снятие недоброкачественных золотых покрытий

Для снятия недоброкачественных покрытий позолоченные серебряные изделия подвешивают в качестве анодов в 5%-ный раствор соляной кислоты при температуре 18-20°С. Катодами служат железные или свинцовые пластины. Анодная плотность тока 0,1 - 1 А/дм?. Подвески медные. Кроме того, золотое покрытие можно снять в "царской водке". "Царская водка" представляет собой смесь кислот (50% азотной кислоты, смешанной в 50% соляной кислоты). Применяют смесь для травления меди, латуни, железа, стали, цинка и т.д. Этот раствор действует на металлы почти мгновенно; коррозия и грязь при этом исчезают, и поверхность металла становится блестящей или, чаще, матовой. Ювелиры используют эту смесь для определения чистого золота.

Примечание

Используя активные кислоты, необходимо строго соблюдать правила безопасности. Следует помнить, что, разбавляя кислоту водой (например, серную кислоту), нужно кислоту вливать в воду, а не наоборот, так как в противном случае происходит разбрызгивание кислоты, что может повлечь за собой тяжелые ожоги.

Простые способы извлечения серебра из отработанного гипосульфита (фиксажа)

На построение фотографического изображения расходуется лишь часть серебра, содержащегося в светочувствительном слое фотоматериала. Большая же часть серебра переходит в фиксаж и проявитель, ее можно выделить и собрать.

1-й способ.

Позволяет выделить чистое серебро. Состоит в следующем: в сосуд с истощенным фиксажем всыпают железную стружку или мелкие железные гвозди, хорошо отмытые от жира с помощью бензина. Время от времени раствор взбалтывают. Спустя 7-10 дней раствор сливают и гвозди высушивают на воздухе. Серебро, осажденное на гвоздях, осыпается в виде черного порошка, который затем можно сплавить в слитки.

2-й способ.

Истощенный фиксаж и равный объем отработанного метолгидрохинонового проявителя сливают в один сосуд. К полученной смеси добавляют 30%-ный раствор едкого натрия из расчета по 100 мл на каждый литр отработанного фиксажа. Серебро при этом осаждается в виде мельчайшего чистого серебряного порошка. Процесс длится не менее 48 ч.

Образовавшийся за это время осадок серебра отфильтровывается и сушится. Оставшийся водный раствор тиосульфата натрия, т.е. фиксаж, можно вновь использовать в работе.

3-й способ.

В отработанный фиксаж, который находится в стеклянном сосуде, укладывают полированный лист латуни. Через 48 ч на него осядет почти все металлическое серебро из истощенного раствора. После осаждения лист хорошо промывают водой и высушивают. Затем с его поверхности осторожно соскабливают слой серебра.

4-й способ.

К 1 л использованного фиксирующего раствора добавляют 5-6 г гидросульфита натрия и 5-6 г безводной соды. Через 19- 20 ч образовавшееся в виде черного мелкого порошка металлическое серебро фильтруют, а обессеребренный фиксирующий раствор подкисляют бисульфитом натрия и вновь используют для работы.

5-й способ.

Для этого приготовляют 20%-ный раствор сернокислого натрия и вливают его в отработавший фиксаж из расчета 20 мл раствора на каждый литр фиксажа. Тщательно перемешав раствор, ему дают отстояться в течение суток. Затем раствор сливают с осадка, а осадок высушивают на бумаге. Осадок представляет собой сернистое серебро. Осаждение ведется на открытом воздухе или при усиленной вентиляции, для уменьшения выделения сероводорода отработанный фиксирующий раствор предварительно подщелачивают.

Покрытие металла лаком "муар"

Перед покрытием лаком "муар" поверхность металлической детали обезжиривают путем прогревания в печи (духовке) в течение 15-20 мин при температуре 80-100°С, затем грунтуют жаростойкой эмалью, шпаклюют лаковой шпаклевкой и сушат. Когда деталь хорошо высохнет, ее обрабатывают пемзой с водой и шкуркой, насухо протирают, с помощью пульверизатора покрывают ровным слоем лака "муар" и помещают на 10-15 мин в печь с температурой около 80°С.

Узор рисунка зависит от толщины покрытия и продолжительности прогрева детали. Когда на детали образуется узор, ее вынимают из печи на короткое время для частичного охлаждения, а затем снова помещают в печь для окончательной сушки лака. При температуре 120-150°С лак окончательно высыхает в течение 30-40 мин, а при более низкой температуре - в течение 2-3 ч.

Чтобы предохранить окрашенную поверхность от запыления, ее покрывают целлулоидным лаком: в ацетоне растворяют целлулоид до консистенции жидкого масляного лака и наносят его на поверхность ровным слоем при помощи тампона. После высыхания ацетона на поверхности остается прочная защитная пленка.

Окраска стальных изделий под алюминий

Чтобы придать стальным изделиям красивый вид и предохранить их от коррозии, металл часто покрывают алюминиевой краской - лаком с алюминиевым порошком. Для этого 15 г порошка всыпают в бесцветный нитролак, разбавленный ацетоном (110 г).

В такой же пропорции краску можно разводить не в нитролаке, а в целлулоидном клее - ацетоне, в котором растворено 5-10 г рентгеновской пленки, очищенной от эмульсии.

Поверхность изделия предварительно тщательно зачищают и затем наносят тонкий слой краски с помощью пульверизатора.

Стойкое покрытие получается, если в алюминиевую краску добавить клей БФ-2. Клей БФ-2 растворяют в спирте до густоты эмалита, затем в полученный раствор высыпают сухой алюминиевый порошок и тщательно перемешивают, после чего снова добавляют спирт до получения нормальной вязкости.

Приготовленная таким образом краска хорошо ложится при окраске кистью или с помощью пульверизатора, она не осыпается и долго сохраняет свой вид.

Окраска стальных изделий под алюминий

Чтобы придать стальным изделиям красивый вид и предохранить их от коррозии, металл часто покрывают алюминиевой краской - лаком с алюминиевым порошком. Для этого 15 г порошка всыпают в бесцветный нитролак, разбавленный ацетоном (110 г).

В такой же пропорции краску можно разводить не в нитролаке, а в целлулоидном клее - ацетоне, в котором растворено 5-10 г рентгеновской пленки, очищенной от эмульсии.

Поверхность изделия предварительно тщательно зачищают и затем наносят тонкий слой краски с помощью пульверизатора.

Стойкое покрытие получается, если в алюминиевую краску добавить клей БФ-2. Клей БФ-2 растворяют в спирте до густоты эмалита, затем в полученный раствор высыпают сухой алюминиевый порошок и тщательно перемешивают, после чего снова добавляют спирт до получения нормальной вязкости. Приготовленная таким образом краска хорошо ложится при окраске кистью или с помощью пульверизатора, она не осыпается и долго сохраняет свой вид.

Что необходимо знать о несовместимости красок и об особенностях восприятия цвета краски

Все компоненты краски - химические вещества. Металлы (медь, цинк, алюминий), входящие в состав красок в виде пудры, влияют на коррозию окрашиваемой металлической поверхности и на связующее. Окислы и соли металлов влияют на связующее, ускоряя образование пленки. Разнородные типы связующего не могут совмещаться друг с другом, а некоторые масляные краски, полученные на одном связующем, но на основе разных пигментов, смешивать нельзя.

Несовместимость пигментов. При смешивании пигментов очень важно учитывать характер их взаимодействия. В случае несовместимости пигментов происходит их разрушение и потеря антикоррозионных свойств.

При смешивании красок с несовместимыми пигментами теряется их цвет.

Несовместимость связующих. Смешивать масляные краски можно только с масляными (на однородной основе), глифталевые - с глифталевыми, пентафталевые - с пентафталевыми, эпоксидные - с эпоксидными, битумные лаки - с асфальтовыми и каменноугольными лаками и т.д. Однако все масляные густотертые краски можно разводить олифами и лаками, изготовленными на основе только светлых естественных и искусственных смол, исключая асфальтовые и битумные смолы.

Несовместимость краски с материалом поверхности. На стальную поверхность можно наносить все без исключения грунты: масляные, фосфатирующие, протекторные, глифталевые, фенолформальдегидные, на сополимерах хлорвинила, этинолевые, акриловые и др.

На алюминиевую поверхность нельзя наносить грунты: свинцовые (свинцовые белила, крон, сурик), железный сурик, ярь-медянку и киноварь, на каком бы связующем они ни были. Можно наносить фосфатирующие грунты ВЛ-02 и ВЛ-08; глифталевые КФ-030, ГФ-031, ГФ-032; акриловые АГ-10С и эпоксидные Э-4021 и ЭП-09Т желтый.

Особенности восприятия цвета краски

Цвета воспринимаются как "теплые" или как "холодные". Зрительно они могут приближать окрашенный предмет или отдалять его. Восприятие разных цветов приведено в таблице.