Задумав любую электрическую схему, радиолюбитель вначале прорабатывает ее на бумаге, в чертеже, хотя бы эскизно, а затем делает макет. Вот здесь здорово может помочь макетная плата.

Макетную плату на все случаи жизни практически сделать невозможно. Уж очень «разношерстные» детали, из которых она должна слагаться. Поэтому можно рекомендовать изначально принять для себя форму и величину фрагментной макетной платы. Слагаясь, как в мозаике, фрагментные макетные платы способны охватить всю номенклатуру деталей и узлов, из которых могут слагаться электрические схемы.

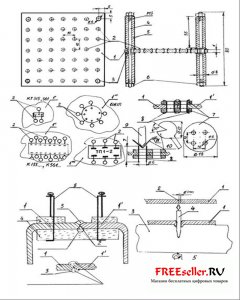

Простейшая макетная плата 1 (рис. 1а) - это квадратный кусочек стеклотекстолита толщиной 0,5…1 мм с сеткой залуженных пустотелых заклепок 2 (из ножек радиоламп октальной серии); ячейка 10х10 мм. На ней с обеих сторон платы, не обрезая выводы деталей, собирается, по виду «лохматая» электрическая схема, по необходимости дополняемая гибкими проводниками во фторопластовой изоляции, которые не могут быть случайно подпорчены нагретым паяльником.

Чтобы висящие детали не могли быть повреждены при перепайке (схема может частично или полностью, при наладке многократно меняться) в углах платы на отверстиях 3 устанавливаются с двух сторон (рис. 1б) шпильки 4 и пластмассовые (бамбуковые) втулки 5. Изоляционные для того, чтобы через них не замыкался «лохматый» монтаж. Закрепляются гайками 6.

Простейшая макетная плата становится неудобной, если от монтажа транзисторов, ламп типа «дробь» нужно перейти к монтажу микросхем, других ламп, реле, переключателей, готовых узлов (рис. 1в) на панельках, в которые могут быть вставлены и заменены опробываемые детали; восстанавливаемые плавкие предохранители [1]. Каждый контакт любой панельки должен быть снабжен (и с ним электрически соединен) монтажной пустотелой заклепкой 2. Этим обеспечивается возможность многократной перепайки.

Каждая функциональная схема прорабатывается на фрагментной/ых макетной/ых плате/ах. Фрагментные макетные платы могут соединяться (рис. 1г) через отверстия 3 (с них переставляются на другие, крайние, - шпильки 4, втулки 5, гайки 6), с помощью накладок 7, пустотелыми пластмассовыми втулками 8 (части корпусов одноразовых шприцев 1 мл [2]), оплавливаемыми паяльником 9 через насадки 10, изготавливаемые из медной (алюминиевой) фольги или черной жести (рис. 1г) и удерживаемые пинцетом 11. Накладки 7 изготавливаются из стеклотекстолита толщиной 1…1,5 мм.

Через отверстия оплавленных втулок 8 удобно пропускать провода, в случае необходимости, электрически соединить монтажные заклепки 2 фрагментных панелей 1 и 1' на их противоположных сторонах, когда места для подпайки на одной стороне плат нет.

Оплавленные пластмассовые втулки 8 в любое время могут быть срезаны ножом (при необходимости заменены винтовым соединением), фрагментные панели освобождены от навесных деталей и проводников - готовы для распайки новой совершенно иной принципиальной электрической схемы, ведь предыдущая опробована.

Теперь, если нужно, можно приступать к разработке печатной платы опробованного устройства. Вот печатная плата готова и успешно проверена.

Настало время создания нужной красивой и компактной формы - корпуса устройства.

Для корпуса важны форма, размеры, материал.

При замысле формы и размеров корпуса полезно вспомнить тысячелетние традиции красоты. Леонардо да Винчи, а четыре тысячи лет до него древние египтяне [3] определили соотношения человеческой красоты, в основу которых положены численные соотношения размеров человеческого тела обоих полов, так называемое «золотое сечение» (численное соотношение величин сторон прямоугольного треугольника 3:4:5).

Наиболее удобным материалом для корпуса является термопластичная листовая пластмасса [4], которая легко пилится, изгибается [5], склеивается и формуется, полируется и вообще механически обрабатывается. Однако имеет и недостатки: легко раскалывается при ударах, не может быть электрическим проводящим экраном, так как является хорошим изолятором. Правда, 26.06.03 канал НТВ в новостях объявил о создании в РФ проводящей пластмассы, но термопластичная ли она и когда появится на рынке неизвестно. По вопросу склеивания и формования термопластичной пластмассы могу добавить следующее. Я изготовил утерянную лицевую панель компьютера чемоданного типа из подобранных кусков упаковочной пластмассовой коробки, предварительно проверив, растворяется (разжижается) ли эта пластмасса растворителем 646.

Склейка и формование «встык» (рис. 2) производится следующим образом. Вырезаются куски 1, вместе формирующие необходимую форму (объемную). Места стыков обрабатываются так, чтобы они плотно примыкали друг к другу. Однако, зазор в 0,3…0,5 мм допустим, снимаются фаски 2 с поверхностей стыков. Стыки промазываются растворителем (в моем случае 646). Куски 1, 1' фиксируются дощечками 4 и условно показанными струбцинами 5. Обращенные навстречу фаски 2 заполняются кашицей 3 из разжиженной растворителем 646 той же пластмассы (крошки и обрезков) так, чтобы кашица 3 выступала над поверхностями стыкуемых кусков 1 и 1'. Кашица 3 при «высыхании» дает усадку. Куски 1 и 1' расфиксируются и операция повторяется после «высыхания» шва, но уже с другой стороны общей поверхности.

После последнего «высыхания» (примерно через сутки) можно приступать сначала к черновой обработке поверхности наждачной шкуркой, а затем к шлифовке. Стыки можно обнаружить, если уж очень присматриваться и то, только, если смотреть вскользь поверхности. Таким образом из сравнительно малой пластмассовой упаковочной коробки удалось, разрезав ее на соответствующие куски, воссоздать лицевую панель компьютера больших размеров.

Однако чаще для корпуса требуется материал жесткий (не боящийся ударов), пластичный при обработке, электропроводящий, термостойкий и термопроводящий, легкий. Таким материалом является дюралюминий. Нагрев листовой дюралюминий «докрасна» над пламенем газовой горелки и дав остыть, получаем материал, который можно легко механически обрабатывать (гнуть, резать, пилить, сверлить, клепать, прессовать, «ковать», нарезать резьбу), но не долго, в течение 5…6 часов. После этого дюралюминий вновь становится жестким и при очень сильных ударах трескается. Чтобы успеть изготовить детали корпуса, вторично не нагревая, надо заранее на бумаге проработать всю конструкцию, порядок и технологию изготовления.

Какая же форма корпуса РЭА наиболее конструктивна [6], то есть:

- была бы оболочкой, электрическим экраном,

- легко разбиралась, не содержала бы дополнительных соединительных деталей (кроме винтов),

- была бы и лицевой панелью, и местом крепления печатной платы, и массивных деталей схемы,

- обеспечивала бы внутреннюю вентиляцию, защищала бы от пыли, была бы термостойкой, механически жесткой, легкой, и, наконец,

- имела бы ручку для переноски и ножки для установки РЭА и возможность превращения тыльной стороны РЭА в лицевую панель прибора (двойного назначения).

При конструировании многие из этих требований могут быть полностью или частично исключены в зависимости от предлагаемых свойств прибора.

Обработку алюминия [7] следует дополнить «ковкой», нарезанием резьбы (рис. 3), так как дюралюминий после 6 часов охлаждения становится вновь твердым, как железо, то есть нарезать резьбу метчиком 5 в нем целесообразно. Другое дело, что для корпуса выбирают листовой дюралюминий толщиной 0,5…1 мм. Чтобы удлинить резьбу применяют «ковку». В том месте листа 1, где требуется нарезать резьбу, сверлится отверстие 2 диаметром 1 мм.

Затем лист с отверстием укладывается на брусок свинца 3 и ударом молотка по сломанному метчику М2,5 (зубоврачебному бору) 4 сквозь отверстие оно расширяется и «удлиняется» («выковывается») до диаметра 2,5 мм, в котором нарезается резьба М3. Подобным образом готовится отверстие под резьбу М4, используется сломанный метчик М3…3,5 мм (4).

Брусок свинца 3 легко может быть восстановлен по форме переплавкой.

Дополнительная информация:

Литература

1. Ивашин Н.Восстанавливаемый плавкий предохранитель «Ива».

- Радиолюбитель, 2003, №7, с. 38.

2. Ивашин Н.Вторичное использование одноразовых шприцев. - Радиолюбитель, 2002, №3, с. 32.

3. Шмелев И. П.Феномены древнего Египта. - Мн.: Университетское РИЦ Лотаць, 1993, с. 9, 42.

4. Мартынов В.Изготовление корпусов для РЭА из пластмассы. - Радиолюбитель, 2003, №1, с. 22.

5. Ивашин Н. Гибка органического стекла. - Радиолюбитель, 2002, №5, с. 34.

6. Шиманаев И.Корпус «П»х2. - Радиолюбитель, 2001, №1, с. 19.

7. Обработка алюминия. - Радио, 1961, №7, с. 49; 1969, №3, с. 42; 1970, 37, с. 42; 1971, 39, с. 51; 1973, №4, с. 55, №8, с. 42, №11, с. 53; 1983, №3, с. 57, №6, с. 47; 1985, №7, с. 47; 1986, №1, с. 63.